„Eine funktionierende Wasserstoff-Infrastruktur bildet das Rückgrat für die Etablierung von Brennstoffzellenanwendungen im Verkehr.“ (Iwan et. al, 2019).

Für die technische Umsetzung einer Wasserstofftankstelle gibt es verschiedene Konzepte, welche im Folgenden erläutert sind.

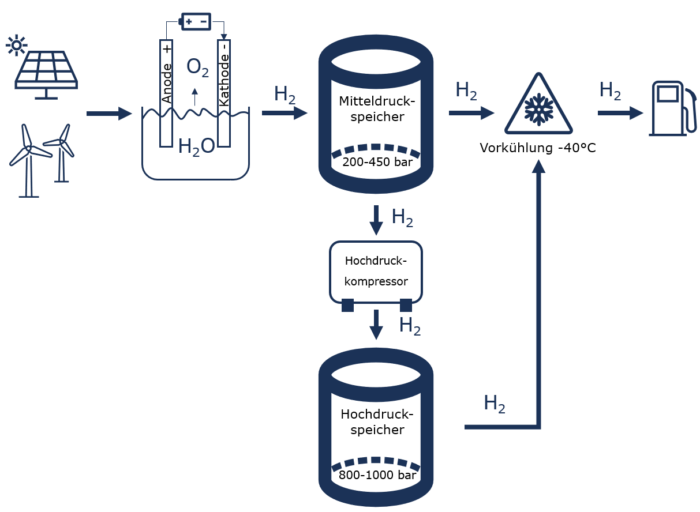

Vor-Ort-Produktion

Die „Vor-Ort-Produktion“ sieht vor, dass der Wasserstoff mittels Elektrolyse auf dem Gelände der Tankstelle entsteht. Um Grünen Wasserstoff vor Ort zu produzieren, muss die Tankstelle mit erneuerbarer Energie versorgt werden. Der Wasserstoff wird im Nachgang komprimiert und im Mitteldruckspeicher (200-450 bar) zwischengelagert. Für die Bereitstellung am Fahrzeug gibt es zwei unterschiedliche technische Varianten (vgl. Smolinka/Vogelstätter, 2013).

Variante 1: Hochdruckkompressor

Die Betankung erfolgt hierbei zunächst aus dem Mitteldruckspeicher. Sobald der Fahrzeugtank den Druck des Mitteldruckspeichers erreicht hat erfolgt die Betankung aus dem Hochdrucktank.

Vor dem Dispencer (Zapfsäule) erfolgt die Vorkühlung des Wasserstoffes auf ca. -40°C für die Sicherstellung einer Betankung zwischen 3 und 5 Minuten.

Die technische Voraussetzungen sind ein Mitteldruckspeicher, ein Hochdruckkompressor und einen entsprechenden Hochdruckspeicher (800-1000 bar) (vgl. Smolinka/Vogelstätter, 2013).

Variante 2: Boosterkompressor

Die Betankung erfolgt zunächst aus dem Mitteldruckspeicher. Sobald der Fahrzeugtank den Druck aus dem Mitteldruckspeicher erreicht hat setzt der Booster-Kompressor ein. Der Kompressor entnimmt Wasserstoff aus dem Mitteldrucktank und erhöht den Druck auf den notwendigen Zieldruck.

Vor dem Dispencer (Zapfsäule) erfolgt die Vorkühlung des Wasserstoffes für die Sicherstellung einer Betankung zwischen 3 Minuten und 5 Minuten (vgl. Smolinka/Vogelstätter, 2013).

Pipelineversorgung

Das Tankstellenkonzept mit einer direkten Anbindung an einer Wasserstoffpipeline ist ökonomisch sinnvoll, wenn ein hoher täglicher Bedarf an Wasserstoff besteht. Beispiele hierfür sind der ÖPNV und Logistikunternehmen, sowie Ballungsräumen mit einer hohen Dichte an Wasserstofffahrzeugen. Aufgrund der direkten Anbindung an die Pipeline entfällt der Kompressor. Der Kompressor ist das größte und teuerste Bauteil der Tankstelle (vgl. Smolinka/Vogelstätter, 2013).

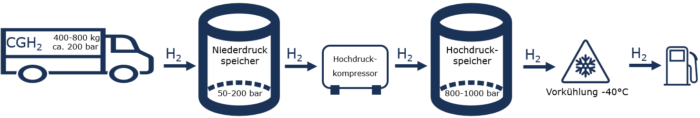

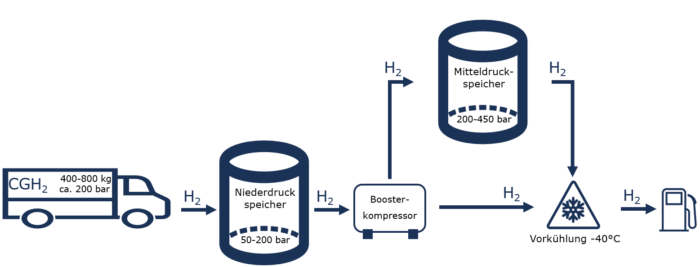

Tankstelle mit Trailerversorgung

Der Wasserstoff für das Konzept der Trailerversorgung kann in zwei Aggregatzuständen angeliefert werden. Einerseits kann die Anlieferung des Wasserstoffs als komprimiertes Gas (engl. Compressed hydrogen = CGH2) oder andererseits im flüssigen Zustand (engl. Liquid hydrogen = LH2) stattfinden. Ein Trailer für Wasserstoff als kompremiertes Gas fasst im Durchschnitt 400-800 kg.

Aufgrund der 70-fach höheren Dichte von flüssigem Wasserstoff, im Vergleich zu gasförmigen Wasserstoff, fast ein Trailer bauartbedingt ca. 3,5 t Wasserstoff. Für beide Transportformen bedarf es eines individuellen Technikkonzept der Tankstelle.

Technikkonzept komprimierter gasförmiger Wasserstoff (CGH2)

- Die Anlieferung erfolgt bei einem Druck von ca. 200 bar.

- Die Lagerung des Wassertoffs findet in einem Niederdruckspreicher (50-200 bar) statt

- Das Speichervolumen beträgt zwischen 80 kg und 1000 kg

- Die Bereitstellung am Fahrzeug kann über zwei verschiedene Wege durchgeführt werden

Variante 1

Der Hochdruckkompressor entnimmt den Wasserstoff aus dem Niederdruckspeicher um den Wasserstoff auf 800 bar bis 1000 bar zu verdichten. Der so verdichtete Wasserstoff wird in den Hochdruckspeicher überführt. Die Betankung des Fahrzeuges erfolgt ausschließlich aus dem Hochdruckspeicher und der nachgelagerten Kühlung.

Variante 2

Der Boosterkompressor befüllt den Mitteldruckspeicher. Die Betankung erfolgt primär aus dem Mitteldruckspeicher. Ist der Druck im Fahrzeugtank und dem Mitteldruckspeicher identisch setzt der Boosterkompressor ein, um die Erreichung des Zieldrucks von 700 bar im Fahrzeug sicherzustellen.

Technikkonzept flüssiger Wasserstoff (LH2)

- Die Lagerung des flüssige Wasserstoffs erfolgt bei -253°C

- Der Druck beträgt zwischen 2 bar und 3,5 bar im Kryotank

- Das Fassungsvermögen liegt zwischen 400 kg und 4000 kg.

Mit Hilfe einer Spezialpumpe, der sogeannten Kryopumpe, die für flüssigen Wasserstoff bei -253°C ausgelegt ist, wird der Druck des flüssigen Wasserstoffs auf 1000bar erhöht. Das Thermomanagemt erhöht die Temperatur in zwei Schritten auf -80°C und im nächsten Schritt auf über 0°C für die gasfömige Einlagerung im Pufferspeicher.

Die Betankung erfolgt sowohl aus dem Pufferspeicher als auch mittels der Kryopumpe aus dem Kryotank. Durch die parallele Betankung aus Pufferspeicher und Kryotank bedarf es keiner Vorkühlung, da der -253°C kalte Wasserstoff aus dem Kryotank den Wasserstoff aus dem Pufferspeicher herunterkühlt auf die Tanktemperatur von -40°C.

- Quellen:

- Iwan et al. (2019), Absichtserklärung zum weiteren Ausbau der Wasserstoff-Infrastruktur zwischen dem Bundesministerium für Verkehr und Digitale Infrastruktur (BMWi) und H2 Mobility Deutschland GmbH & CO. KG

- Schäfer (2019), Dynamische Simulation zur thermodynamischen Analyse einer Wasserstofftankstelle

- Smolinka/Voglstätter (2013), Wasserstoff-Infrastruktur für eine nachhaltige Mobilität – Entwicklungsstand und Forschungsbedarf